Sem dúvida um item muito importante, pois se não houver força suficiente para manter o molde fechado durante a injeção teremos rebarbas.

Força de fechamento é a força que o sistema de fechamento de uma máquina injetora faz para manter o molde fechado durante a injeção. Porque? Por que durante a injeção existe a pressão de injeção forçando o material a entrar no molde e atuando nas paredes das cavidades, o que tende a abrir o molde. Portanto a força de fechamento deve ser maior que a pressão na cavidade.

Onde:

Ff.......Força de fechamento em kgf ou tf

Ap.....Área projetada em cm²

Pc......Pressão na cavidade em kgf/cm²

É prudente adicionar um coeficiente de segurança de 10 a 40% dependendo do tipo de molde e do material.

Como calcular a área projetada ?

Para obter a área projetada do molde é preciso visualizar a planta do molde (de frente para as cavidades) e, a partir desta vista, calcular a área que o produto ocupa descontando os vãos internos, se existirem.

Como hoje a maioria esmagadora de projetos é feita com um sistema CAD, podemos solicitar este dado ao programa. Neste caso o CAD é o SolidWorks, fiz um corte no produto e pedi a área.

Para o caso do molde acima são duas vezes a área do produto (medida acima) mais a área dos canais de alimentação. Então:

Área projetada = (área da peça x a quantidade de peças) + área dos canais de alimentação

Ap = (37,73cm² x 2) + (0,5cm x 4,5cm x 2)

Ap = 75,46 + 4,5

Ap = 79,96cm² =~ 80cm²

Como calcular a Pressão na cavidade ? Podemos encontrar a Pc por três métodos.

Método A

Pressão na cavidade é a força que o plástico excerce nas paredes do molde. Ela pode ser estimada por meio do gráfico abaixo que relaciona o máximo comprimento de fluxo (no eixo y) com as espessuras descritas pelas curvas.

Ok, mas o produto apresenta várias espessuras, qual devo usar ?

Pense que você está no seu bairro e passa por várias ruas diferentes, umas largas e outras estreitas, quais a ruas serão mais difíceis de passar? As estreitas, correto? Portanto pense em espessura limitante quando for usar este gráfico. Assim:

A menor espessura do produto em questão é 1,5mm e seu máximo comprimento de fluxo é de 195mm, cruzando as informações no gráfico teremos que a pressão esperada na cavidade será de 250bar para materiais de baixa viscosidade, 380bar para materiais de média viscosidade e 500bar para materiais de alta viscosidade.

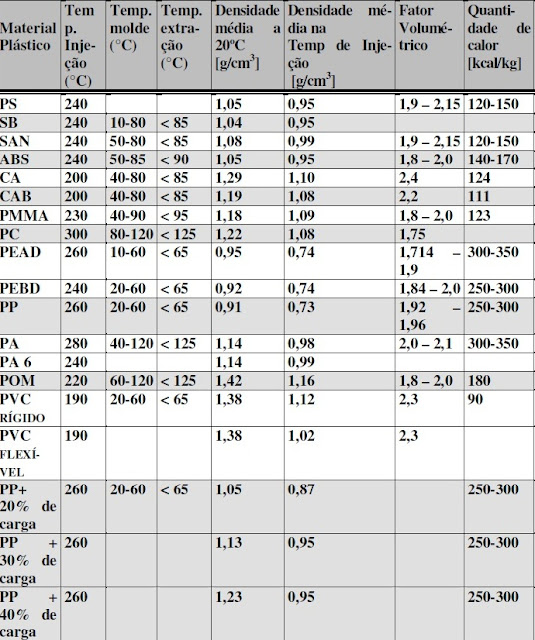

Vamos supor que nossa peça será de um material de média viscosidade, o POM (poliacetal):

Ff = Ap x Pc

Ff = 80cm² x 380kgf/cm²

Ff = 30400 x 1,2 (coef seg)

Ff = 36480kgf =~ 37tf

Chegamos finalmente à Força de fechamento, à uma primeira vista parece difícil, mas praticando algumas vezes fica moleza.

Método B

A pressão na cavidade tem relação direta com a pressão de injeção, sendo em média 1/3 a 1/2 da pressão de injeção.

Então a título de uma maior aproximação podemos dizer que:

Sabemos que temos que usar sempre o pior caso, portanto:

Tá e como saber a pressão de injeção ?

A pressão de injeção deve ser estimada em função da experiência do projetista. Este é o método mais utilizada quando o processo de injeção é bem conhecido e as peças possuem características muito similares.

Método C

A Pc ainda pode ser melhor avaliada com um sistema CAE (Engenharia Auxiliada por Computador) que executa simulações baseadas nas condições de injeção.

Bibliografia:

RABUSKI, M. C.; Fundamentos de Projetos de Ferramentas. CEFET-RS.

2008.Abraço !

Jones